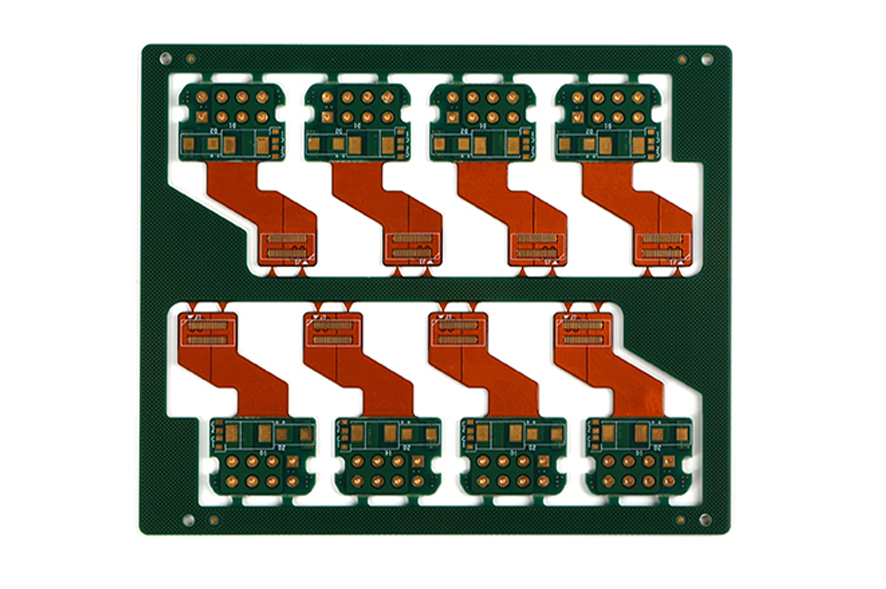

1.开料:将成卷的柔性基材、导电材料和绝缘材料等,根据生产指示(MI)尺寸,通过分条机或分片机进行分条处理或裁剪成所需的尺寸,以适应不同产品的规格要求。

2.内层线路制作:

图形转移:通过曝光、显影等工艺将设计图形转移到铜箔上。先在铜箔表面贴上干膜,然后利用光刻技术,通过紫外线曝光将电路图案从底片转移到干膜上,再经过显影液处理,去除未曝光部分的干

膜,使需要蚀刻的铜箔部分暴露出来。

蚀刻:使用化学蚀刻液去除多余的铜箔,形成内层线路图形。蚀刻过程需严格控制蚀刻溶液的浓度、温度和时间,以确保蚀刻精度和线路的准确性。

AOI 检测:利用自动光学检测设备对制作好的内层线路进行检查,检测线路是否存在短路、断路、线宽异常等缺陷。

3.层压:

叠层:将内层线路板、绝缘层(如覆盖膜、胶粘剂等)按照设计要求的顺序进行叠放,确保各层之间的对准精度。

热压:在高温高压的条件下,将叠好的各层压合为一体,形成多层结构。压合过程中要控制好温度、压力和时间等参数,以保证各层之间的粘结牢固,避免出现分层、气泡等问题。

4.钻孔:根据设计要求,使用机械钻孔或激光钻孔的方式在指定位置钻出通孔或盲孔,用于实现不同层之间的电气连接。钻孔时要注意控制钻孔的精度和深度,避免出现孔位偏差、孔壁粗糙等问题。

5.孔金属化:

化学沉铜:在钻孔后的孔壁上沉积一层薄薄的导电铜层,通过化学镀的方法使孔壁表面形成一层均匀的铜膜,实现层间的电气导通。

电镀铜:对化学沉铜后的孔壁进行电镀铜处理,加厚孔壁铜层,提高导电性和可靠性,以满足电气性能的要求。

6.外层线路制作:与内层线路制作工艺类似,包括图形转移和蚀刻等步骤。通过贴膜、曝光、显影等工艺将外层电路图案转移到铜箔上,然后蚀刻掉多余的铜箔,形成外层线路。

7.表面处理:根据产品的使用要求,选择合适的表面处理工艺,如镀金、镀银、镀锡、OSP(有机保焊膜)等。这些处理可以提高 FPC 表面的抗氧化性能、焊接性能和耐腐蚀性。

8.贴保护膜:为了保护线路板不受损伤,在蚀刻和退膜完成后,选择性地在需要保护的区域贴上保护膜,如覆盖膜,同时露出组装区域,防止线路短路和氧化。

9.文字制作:通过丝网印刷或喷印的方式在板面上丝印文字和标记符号,以便于后续产品的识别、组装和维修。

10.电气测试:使用专业的测试设备,如飞针测试机或 ICT 测试机,对 FPC 进行电气性能测试,检测线路的通断、绝缘电阻、阻抗等参数,确保产品符合电气性能要求。

11.辅料装配:根据客户要求,使用自动化设备为电路板贴上胶纸、钢片、电磁屏蔽膜、FP4 等辅料,通过光学点定位的方法确保辅料贴装的位置准确无误。

12.成型:采用模具冲压或激光切割等方式将大工作板加工成符合客户要求的尺寸和形状,去除多余的边角料。

13.质量检查:按照客户要求和行业标准,对加工完成的多层 FPC 进行全面的质量检查,包括外观检查、尺寸测量、电气性能测试等,挑出不良品,确保产品质量满足要求。

包装:将检验合格的 FPC 按照一定的包装要求进行包装,通常会采用防静电袋、纸盒等包装材料,以防止产品在运输和储存过程中受到损坏。